Für die Bergbauindustrie im 21. Jahrhundert besteht kein Zweifel daran, dass es notwendig ist, einen neuen intelligenten Modus zu entwickeln, um die Digitalisierung von Ressourcen und Bergbauumgebungen, die Intellektualisierung technischer Geräte, die Visualisierung der Produktionsprozesssteuerung und die Vernetzung der Informationsübertragung zu realisieren und das wissenschaftliche Produktionsmanagement und die Entscheidungsfindung.Die Intelligentisierung ist auch zum unvermeidlichen Weg für die Transformation und Modernisierung der Bergbauindustrie geworden.

Derzeit befinden sich inländische Minen in der Übergangsphase von der Automatisierung zur Intelligenz, und hervorragende Minen sind gute Entwicklungsmodelle!Werfen wir heute einen Blick auf einige hervorragende intelligente Minen und tauschen und lernen wir mit Ihnen.

1. Eisenerzbergwerk Kiruna, Schweden

Die Kiruna-Eisenmine liegt im Norden Schwedens, 200 km tief im Polarkreis, und ist eine der höchstgelegenen Minerallagerstätten der Welt.Gleichzeitig ist die Kiruna-Eisenmine die größte Untertagemine der Welt und die einzige extrem große Eisenmine, die in Europa ausgebeutet wird.

Die Kiruna-Eisenmine hat im Wesentlichen den unbemannten intelligenten Bergbau realisiert.Außer den Wartungsarbeitern an der unterirdischen Ortsbrust gibt es fast keine weiteren Arbeiter.Fast alle Vorgänge werden über das zentralisierte Fernsteuerungssystem des Computers ausgeführt, und der Automatisierungsgrad ist sehr hoch.

Die Intellektualisierung der Kiruna-Eisenmine profitiert hauptsächlich vom Einsatz großer mechanischer Geräte, eines intelligenten Fernsteuerungssystems und eines modernen Managementsystems.Hochautomatisierte und intelligente Bergbausysteme und -geräte sind der Schlüssel für einen sicheren und effizienten Bergbau.

1) Explorationsextraktion:

Die Kiruna-Eisenmine übernimmt die gemeinsame Erkundung von Schacht und Rampe.Im Bergwerk gibt es drei Schächte, die der Belüftung sowie dem Heben von Erzen und Gestein dienen.Der Transport von Personal, Ausrüstung und Materialien von der Rampe erfolgt überwiegend mit gleislosen Geräten.Der Haupthebeschacht befindet sich am Liegenden des Erzkörpers.Bisher wurden die Abbaufläche und das Haupttransportsystem sechsmal nach unten verschoben, und die aktuelle Haupttransportebene liegt bei 1045 m.

2) Bohren und Sprengen:

Gesteinsbohr-Jumbo wird für den Straßenaushub verwendet und ist mit einem dreidimensionalen elektronischen Messgerät ausgestattet, das eine genaue Bohrpositionierung ermöglichen kann.Der von Atlas Company in Schweden hergestellte ferngesteuerte Bohr-Jumbo simbaw469 wird für Gesteinsbohrungen in der Strossengrube eingesetzt.Der LKW nutzt ein Lasersystem zur genauen Positionierung, ist unbemannt und kann 24 Stunden lang ununterbrochen betrieben werden.

3) Fernverladung, Transport und Hebung von Erz:

In der Kiruna-Eisenmine wurden intelligente und automatische Vorgänge zum Gesteinsbohren, Laden und Heben im Strossenraum sowie fahrerlose Bohr-Jumbos und Scraper realisiert.

Der von Sandvik hergestellte ferngesteuerte Scraper Toro2500E wird für die Erzverladung mit einer Einzelleistung von 500 t/h verwendet.Es gibt zwei Arten von unterirdischen Transportsystemen: den Bandtransport und den automatischen Schienentransport.Der automatische Raupentransport besteht im Allgemeinen aus 8 Straßenbahnwagen.Der Straßenbahnwagen ist ein automatischer Bodenkipper zum kontinuierlichen Be- und Entladen.Der Bandförderer transportiert das Erz automatisch von der Brechstation zum Dosiergerät und schließt die Be- und Entladung mit der Schachtmulde ab.Der gesamte Prozess wird ferngesteuert.

4) Unterstützung der ferngesteuerten Betonspritztechnologie und Bewehrungstechnologie:

Die Fahrbahn wird durch die kombinierte Stützung aus Spritzbeton, Verankerung und Netz gestützt, die durch die ferngesteuerte Betonspritze vervollständigt wird.Der Einbau der Ankerstange und der Mattenbewehrung erfolgt über den Ankerstangenwagen.

2. Rio Tintos „Future Mines“

Wenn die Kiruna-Eisenmine die intelligente Modernisierung traditioneller Minen darstellt, wird der 2008 von Rio Tinto ins Leben gerufene „Future Mine“-Plan die Richtung der intelligenten Entwicklung von Eisenminen in der Zukunft vorgeben.

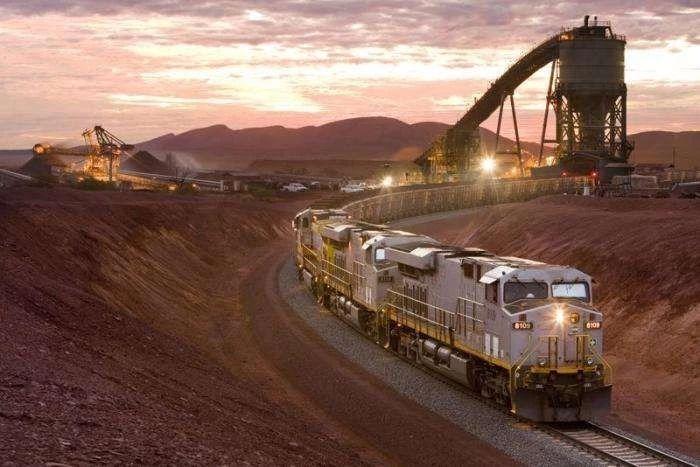

Pilbara, dies ist ein braunrotes, mit Rost bedecktes Gebiet und auch das berühmteste Eisenerzproduktionsgebiet der Welt.Rio Tinto ist stolz auf seine 15 Minen hier.Aber in diesem riesigen Bergbaugelände hört man zwar den dröhnenden Betrieb der Maschinen, aber es sind nur wenige Mitarbeiter zu sehen.

Wo sind die Mitarbeiter von Rio Tinto?Die Antwort liegt 1500 Kilometer von der Innenstadt von Perth entfernt.

Im Fernkontrollzentrum von Rio Tinto Pace zeigt der riesige und lange Bildschirm oben den Fortschritt des Eisenerztransportprozesses zwischen 15 Minen, 4 Häfen und 24 Eisenbahnen – welcher Zug lädt (entlädt) Erz und wie lange dauert es? wird dauern, bis das Laden (Entladen) abgeschlossen ist;Welcher Zug fährt und wie lange wird es dauern, bis er den Hafen erreicht?Welcher Hafen geladen wird, wie viele Tonnen geladen wurden usw., alles wird in Echtzeit angezeigt.

Die Eisenerzsparte von Rio Tinto betreibt das weltweit größte fahrerlose Lkw-System.Die aus 73 LKWs bestehende automatische Transportflotte wird in drei Bergbaugebieten in Pilbara eingesetzt.Das automatische LKW-System hat die Lade- und Transportkosten von Rio Tinto um 15 % gesenkt.

Rio Tinto verfügt in Westaustralien über eine eigene Eisenbahn und intelligente Züge, die mehr als 1700 Kilometer lang sind.Diese 24 Züge werden 24 Stunden am Tag unter der Fernsteuerung der Fernleitzentrale betrieben.Derzeit wird das automatische Zugsystem von Rio Tinto debuggt.Sobald das automatische Zugsystem vollständig in Betrieb genommen ist, wird es das weltweit erste vollautomatische Ferntransportsystem für Schwerlastzüge sein.

Diese Eisenerze werden über das Fernkontrollzentrum auf Schiffe verladen und gelangen in Zhanjiang, Shanghai und anderen Häfen in China.Später kann es nach Qingdao, Tangshan, Dalian und anderen Häfen oder vom Hafen Shanghai entlang des Jangtsekiang ins Hinterland Chinas transportiert werden.

3. Shougang Digital Mine

Insgesamt ist die Integration der Bergbau- und Metallindustrie (Industrialisierung und Informatisierung) auf einem niedrigen Niveau und liegt weit hinter anderen inländischen Industrien zurück.Mit der kontinuierlichen Aufmerksamkeit und Unterstützung des Staates konnten jedoch die Beliebtheit digitaler Designtools und die Geschwindigkeit der numerischen Steuerung wichtiger Prozessabläufe in einigen großen und mittleren inländischen Bergbauunternehmen bis zu einem gewissen Grad verbessert werden, und das Niveau der Auch die Intelligenz nimmt zu.

Am Beispiel von Shougang hat Shougang ein digitales Minen-Gesamtgerüst mit vier vertikalen Ebenen und vier horizontalen Blöcken aufgebaut, von dem es sich zu lernen lohnt.

Vier Zonen: geografisches GIS-Anwendungsinformationssystem, MES-Produktionsausführungssystem, ERP-Unternehmensressourcenmanagementsystem, OA-Informationssystem.

Vier Ebenen: Digitalisierung der Grundausrüstung, des Produktionsprozesses, der Produktionsausführung und des Unternehmensressourcenplans.

Bergbau:

(1) Sammeln Sie digitale räumliche geologische 3D-Daten und erstellen Sie eine vollständige 3D-Kartierung der Erzlagerstätte, der Oberfläche und der Geologie.

(2) Zur regelmäßigen Überwachung des Hangs wurde ein dynamisches GPS-Hangüberwachungssystem eingerichtet, um plötzliche Einstürze, Erdrutsche und andere geologische Katastrophen wirksam zu vermeiden.

(3) Automatisches Dispositionssystem für Straßenbahnen: Führen Sie automatisch eine Fahrzeugflussplanung durch, optimieren Sie die Fahrzeugdisposition, verteilen Sie den Fahrzeugfluss angemessen und erzielen Sie die kürzeste Transportentfernung und den niedrigsten Verbrauch.Dieses System ist das erste in China und seine technischen Errungenschaften haben das internationale Spitzenniveau erreicht.

Begünstigung:

Konzentrator-Prozessüberwachungssystem: Überwachen Sie etwa 150 Prozessparameter wie elektrische Ohren der Kugelmühle, Graderüberlauf, Mahlkonzentration, Konzentrator-Magnetfeld usw., beherrschen Sie den Produktionsbetrieb und die Gerätebedingungen rechtzeitig und verbessern Sie die Aktualität und Wissenschaftlichkeit der Produktionssteuerung.

4. Probleme in inländischen intelligenten Minen

Derzeit haben große inländische metallurgische Bergbauunternehmen Management- und Kontrollsysteme in allen Management- und Kontrollaspekten eingesetzt, aber der Integrationsgrad ist immer noch niedrig, was der entscheidende Punkt ist, der im nächsten Schritt der metallurgischen Bergbauindustrie durchbrochen werden muss.Darüber hinaus gibt es noch folgende Probleme:

1. Unternehmen schenken ihnen nicht genügend Aufmerksamkeit.Nach der Implementierung der Grundautomatisierung reicht es oft nicht aus, Wert auf den späteren digitalen Aufbau zu legen.

2. Unzureichende Investitionen in die Informatisierung.Unter dem Einfluss des Marktes und anderer Faktoren können Unternehmen keine kontinuierlichen und stabilen Informationsinvestitionen garantieren, was zu einem relativ langsamen Fortschritt des Integrationsprojekts der Industrialisierung und Industrialisierung führt.

3. Es besteht ein Mangel an informationsbasierten Talenten.Die Informatisierungskonstruktion umfasst moderne Kommunikations-, Sensor- und Informationstechnologie, künstliche Intelligenz und andere Berufsfelder, und die Anforderungen an Talent und technische Kraft werden viel höher sein als zum jetzigen Zeitpunkt.Derzeit ist die technische Kraft der meisten Minen in China relativ gering.

Dies sind die drei intelligenten Minen, die Ihnen vorgestellt werden.Sie sind in China relativ rückständig, verfügen aber über ein enormes Entwicklungspotenzial.Derzeit wird die Sishanling-Eisenmine mit Intelligenz, hohen Anforderungen und hohen Standards gebaut, und wir werden abwarten.

Zeitpunkt der Veröffentlichung: 15. November 2022